No hace mucho me regalaron un afilador para cuchillos.

Es de estos extraños que lleva un bloque con distintos ángulos y un rodillo. Lo inventó Horl y bueno, hay cientos de clones chinos.

Tengo un clon.

Si eres de los que no lee, te dejo vídeo completo.

Y si te gusta leer, pues te voy a contar cómo he resuelto el problema que viene ahora.

Resumen del artículo

El problema: afilar cuchillos pequeños

Para los cuchillos grandes va muy bien, pero con los pequeños no sirve.

Como el bloque es alto, el filo del cuchillo se queda por debajo del borde y si pasas el rodillo lo que harás es desgastar el bloque en vez de afilar.

A ojos de Maker el bloque es una pieza que lleva dos imanes en cada lado, o sea que si consigo meter dos imanes y que el filo del cuchillo sobresalga ya tenemos solución para los cuchillos pequeños.

La solución: diseño e impresión 3D

Pillo unos imanes de neodimio que tenía de estos de 10 mm x 2mmm y compruebo con el filo que caben perfectamente.

A medir y a diseñar.

Solo necesito un bloque más bajo y calculo aojo la altura que debería tener el bloque para alojar los imanes y que el filo en ángulo sobresalga.

El bloque es peculiar, tiene cada pared con un ángulo diferente: 15, 18, 20 y 22°.

Vamos a explorar soluciones posibles, a modo pedagógico porque ya sé que hay dos que no…

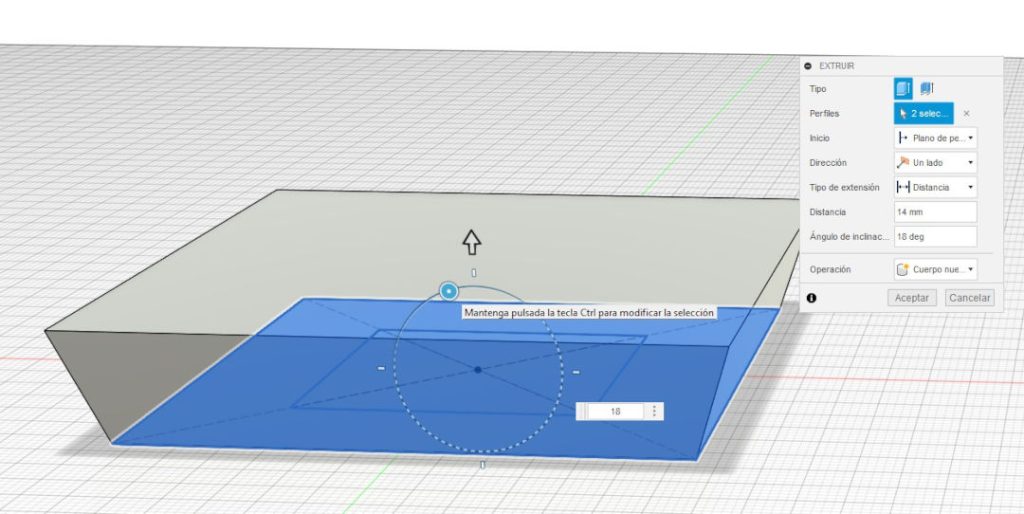

Extrusión con ángulo

Ya sabes que cuando haces una extrusión puedes modificar la inclinación de las paredes.

El problema es que todas las paredes van con el mismo ángulo de inclinación, y no hay manera de variar eso. son todas, y van siempre con el mismo ángulo.

Así que esto no nos sirve.

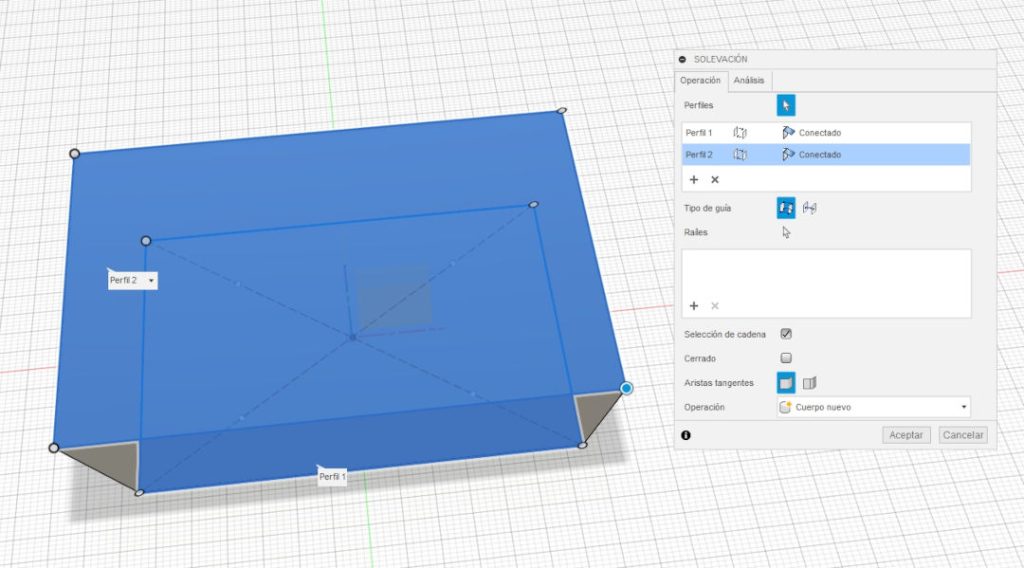

Solevación

Esta es un poco más rebuscada, y se podría llegar a hacer la pieza.

Dibujas un cuadrado en el plano XYT, y luego creas un plano de desfase a la altura que tiene que tener el bloque.

La solevación va de un cuadrado al otro y ya tienes el bloque.

El tema es cómo ajustar los ángulos para que cuadren con los cuatro distintos. No hay una manera simple de hacerlo.

De hecho tendrías que usar fórmula de trigonometría para calcular cuánto se tiene que separar el cuadrado de arriba para que dé el ángulo deseado (sería el seno del ángulo que buscamos).

Y bueno, por compleja la descarto.

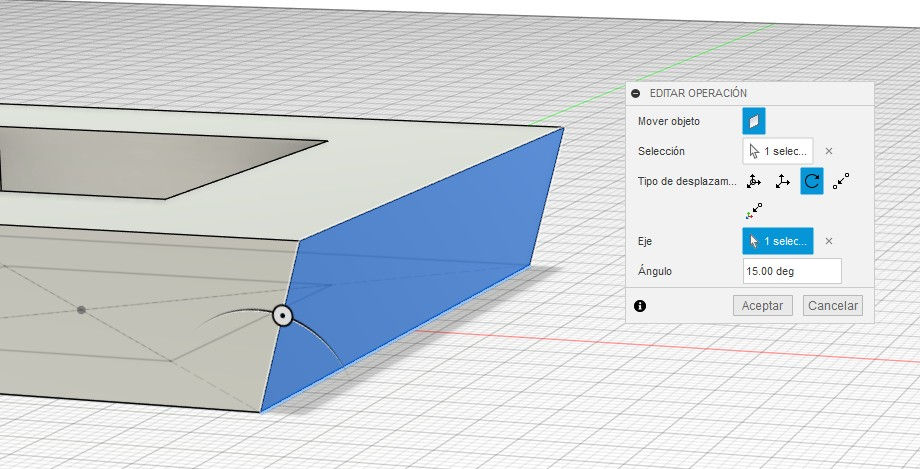

Mover caras

La solución mostrada es la de mover caras.

Primero creas el bloque con extrusión y luego con la operación Mover seleccionas una cara (con el tipo de objeto Cara). Es recomendable cambiar el Tipo de desplazamiento a Rotar (y seleccionar la arista inferior) porque así cuando vuelvas a editar la operación en un futuro ese valor de ángulo que indiques prevalecerá y te será más fácil modificarlo.

La opción de Desplazamiento libre no deja registro de lo que has hecho, y cuando vuelves está todo en blanco. En el primer caso tienes un valor de 15° y puedes decidir meterle más o menos, en el segundo caso solo ves un 0 y no tienes información de lo que hiciste.

Y hecho esto con una cara, pues lo repites con las otras tres poniendo el ángulo que toca en cada caso.

Los imanes

Como cada cara está con una inclinación diferente, en este caso no tengo la posibilidad de aplicar ningún tipo de patrón. Así que toca diseñarlos uno por uno en cada cara.

Es crear un boceto en la cara, posicionar un círculo (con un diámetro mayor que los 10 mm para dejar holgura) y luego sacar el otro por simetría. Extrusión también de unas décimas más que los 2 mm y listo.

Una de las ventajas de Fusion es que puedes modificar el diseño muy fácilmente al disponer de un historial de todas las operaciones.

Ventajas de usar Fusion

De hecho en la primera prueba de impresión me di cuenta que me había equivocado en uno de los agujeros.

Había creado un parámetro con el diámetro por si lo quiero cambiar en un futuro, pero por despiste no lo apliqué en una de las caras y los imanes no cabían.

En cuestión de segundos esto está resuelto. Es entrar al boceto y aplicar la cota que toca y todo se recalcula.

Esto me encanta, es lo que me cautivó de Fusion cuando empecé a usarlo.

Para tener la información de los ángulos alado también unos textos con los valores de ángulo en cada esquina.

Y ya que estaba, voy a vaciar la parte central del bloque. Para eso de nuevo como tenemos un historial no hace falta crear más operaciones para hacer el agujero. Voy al primer boceto de todos, añado un cuadrado del tamaño del agujero que quiero hacer y leugo edito la primera operación de extrusión quitando ese cuadrado de la selección.

Aceptar y tachán, ya tienes el agujero hecho.

Bonus

En el vídeo añadí un bonus, que consiste en otro método de crear el bloque pero esta vez con dos extrusiones solamente, y el truco de usar la intersección.

Si te interesa lo tienes en el vídeo, aunque lo que yo te recomiendo es que te apuntes a la newsletter donde te daré acceso a un minicurso gratis de Fusion con un montón de trucos y conceptos.

Como conclusión, no hay nada que me dé más satisfacción que reparar o mejorar piezas cotidianas. En este caso es ampliar su funcionalidad porque ahora tengo margen para todo tipo de cuchillos.

Incluso el jamonero, que es así fino y muy alargado, se puede afilar con los dos bloques (el del fallo que ya lo aprovecho para esto y el definitivo).