Como cuento a menudo no soy de hardware, pero eso no quita que cuando hay que hacerle algo a una máquina lo haga (además del mantenimiento usual que debes estar haciendo tú también).

Y como tuve un atasco potente aproveché que desmontaba el efector de la FLSUN SuperRacer para ponerle unos ventiladores más potentes.

Unos 5015 radiales.

Te dejo vídeo por si prefieres ver a leer. Si no continúa más abajo.

Resumen del artículo

Porqué cambio ventilación

La FLSUN SuperRacer lleva unos ventiladores axiales de esos típicos de Ender 3, pero dos. Y como puede alcanzar velocidades muy superiores a una Ender, pues se quedan cortos a veces.

Yo lo he notado especialmente en voladizos, y también está el tema del curling por ver.

Así que meterle los típicos 5015 radiales es un pedazo de upgrade para que esta máquina ande suelta.

Antes toca Disclaimer: así como en el tema de diseño me siento muy cómodo, no soy para nada experto ni en electrónica ni en mecánica. Tómalo todo con pinzas.

El cambio del hotend

Por la parte del atasco, he tenido que cambiar el barrel que es de estos que lleva tubo de teflón dentro. Solo he tenido que desmontar todo y sustituirlo.

Es coñazo, pero ya está resuelto. Un buen consejo es lo de tener siempre recambios a mano para todas las máquinas, en especial si das servicio de impresión 3D y estar parado no es una opción.

Para estas operaciones siempre es muy recomendable utilizar un cartón o algún elemento que proteja la cama de cualquier golpe que le puedas dar sin querer. Sobre todo si tienes vidrio como es el caso.

Por cierto en el vídeo te cuento un truquillo para que el tubo de PTFE quede bien insertado y no tener atascos a futuro.

El cambio de los ventiladores

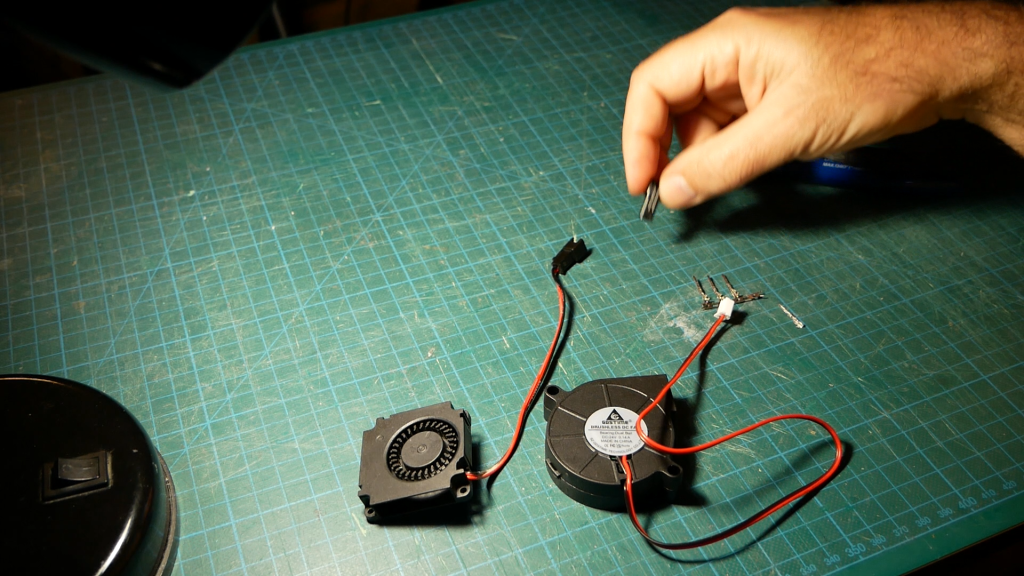

Con los ventiladores pasa lo de siempre. No hay manera que coincidan los conectores. Pero si te digo que “nunca” me parece que no me equivoco.

Y aquí pues lo mismo. Por suerte ya me compré un kit de estos de distintos tipos de conectores que te saca de cualquier apuro. Tienes link al final.

Así que toca cortar y crimpar los nuevos conectores compatibles con el cableado que ya tiene la impresora para los ventiladores.

Después de descubrir que la crimpadora que tengo no servía para conectores tan pequeños (una nueva necesidad…), pues los cerré a mano con tenacillas como mejor pude.

Importante. Todo puede salir mal, siempre. Olvídate del “todo va a salir bien” de las pelis, porque no. Entonces mejor ir asegurándose por partes que las cosas van yendo bien.

Y esto te lo digo porque después de crimpar el primer ventilador lo primero que hice es conectarlo a la máquina y probarlo.

Lo mismo hice con el segundo después. Vamos resolviendo por partes.

Como estos ventiladores son mucho más grandes necesitan estar un poco más arriba para que no toquen con las varillas de la delta. Y por eso alguien ya hizo en 3D unos adaptadores para colocarlos. Tienes link al modelo al final.

Por eso en el vídeo se oye algo de ruido de fondo en algún momento, porque mientras grababa tenía una máquina sacando todos los soportes para instalarlos en cuanto terminara. Por aquello de optimizar tiempo…

Montaje de los ventiladores

Hay tres piezas, una para cada lado y luego una barra cilíndrica a la que atornillarlos.

Eso lo intenté pero estaba complicado porque tenías que enroscar un tornillo M4 a un trozo de plástico. Por suerte lo de la comunidad funciona, y alguien había hecho un remix de esa pieza con forma hexagonal para que pudiera alojar tuercas M4.

Imprimirla y voila! problema resuelto.

Pruebas y conclusiones

Luego de todo el montaje le hice un autolevel de nuevo, porque como la distancia del nozzle depende de como hayas apretado las tuercas puede haber variado.

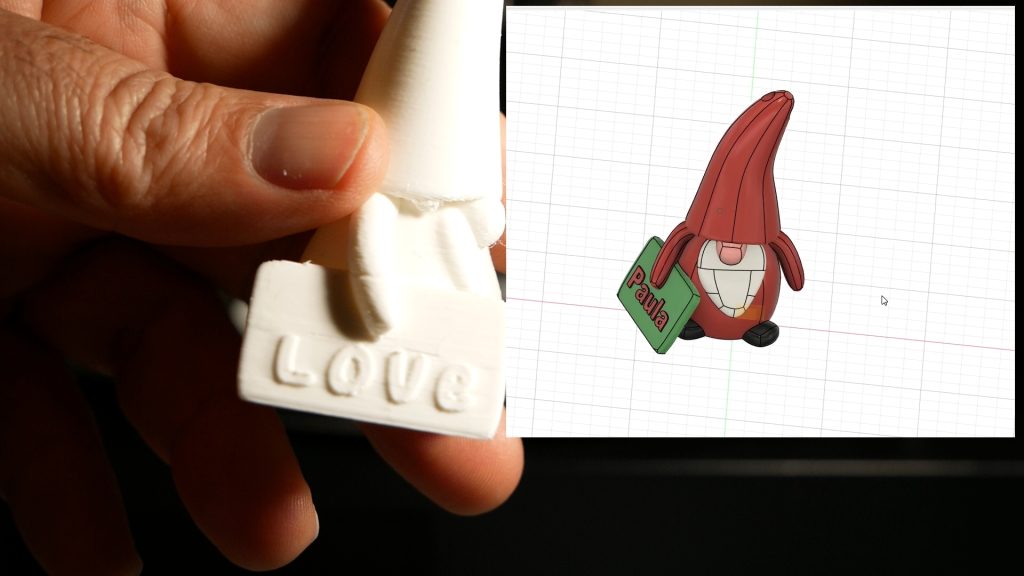

Y lancé una prueba imprimiendo el gnomo que compartí con los suscriptores de la newsletter, y alumnos. Es un gnomo hecho en Fusion que le puedes cambiar el texto fácilmente. Si eres suscriptor lo encontrarás en el curso de Modelos YouTube Normaker.

Si no eres suscriptor eso tiene fácil remedio:

Cosas interesantes a comentar:

- Hice una primera prueba sin el calcetín de silicona y me hizo un thermal runaway. Esto es porque el nozzle por más chicha que le mandaba la placa no conseguía mantener la temperatura a causa de la cantidad de aire frío que le llegaba.

- Pienso que está relacionado con el hecho de estar muy cerca de la cama, y que aunque las toberas no apunten directamente al hotend el aire le llega igual de rebotar en la cama.

- Lo resolví poniendo el calcetín de silicona, y además ajustando en PrusaSlicer para que la velocidad de los ventiladores vaya aumentando gradualmente a medida que va subiendo de capa. De esta manera no recibe todo el chorro de aire de golpe. Tengo curso de laminado con PrusaSlicer y OrcaSlicer, y este ajuste justo tengo previsto explicarlo en el Nivel 2 (para enterarte del curso y preguntarme, newsletter arriba).

Links y referencias

Te pongo materiales y demás referencias que tengo de los modelos usados.

Los adaptadores para los ventiladores 5015 (thingiverse)

El remix del estabilizador hexagonal para los adaptadores (thingiverse)

Los ventiladores 5015 blower fan (aliexpress)

Set de conectores varios incluidos los que usé (Amazon afiliado)

Necesitas dos tornillos M4x20 y sus respectivas tuercas, eso sin link que ya los pillas en cualquier lado.

Y si te interesa el modelo en 3D editable en Fusion del gnomo, lo encontrarás apuntándote a la newsletter (también tienes vídeo ahí de cómo usarlo).

De regalo lleva minicurso de Fusion.