Upgrade de los ventiladores de una impresora 3D

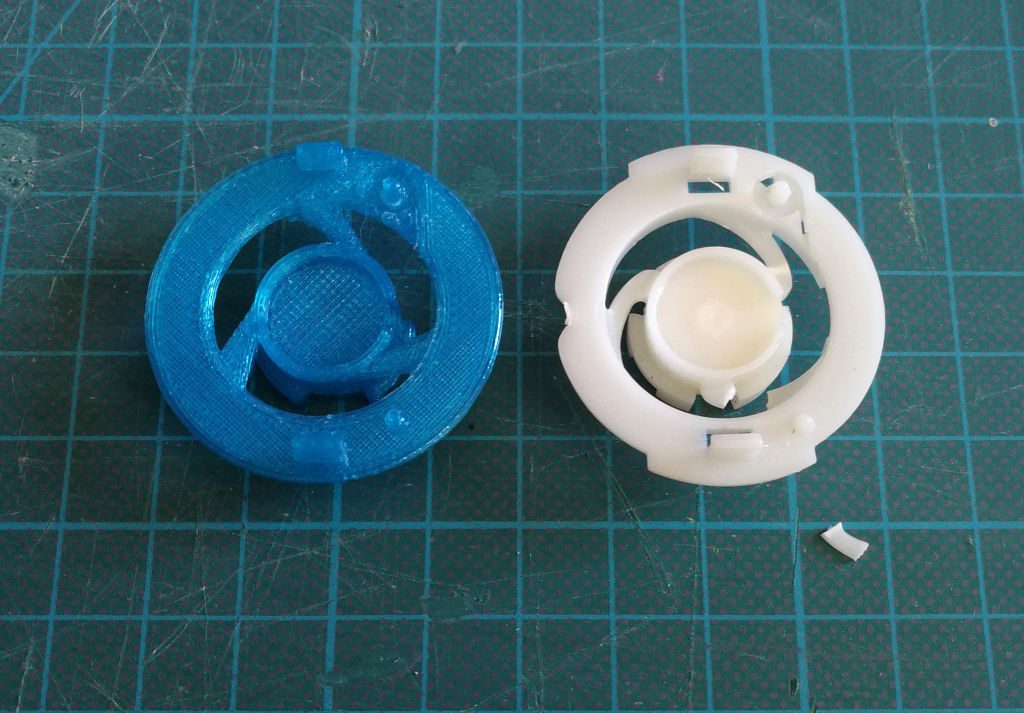

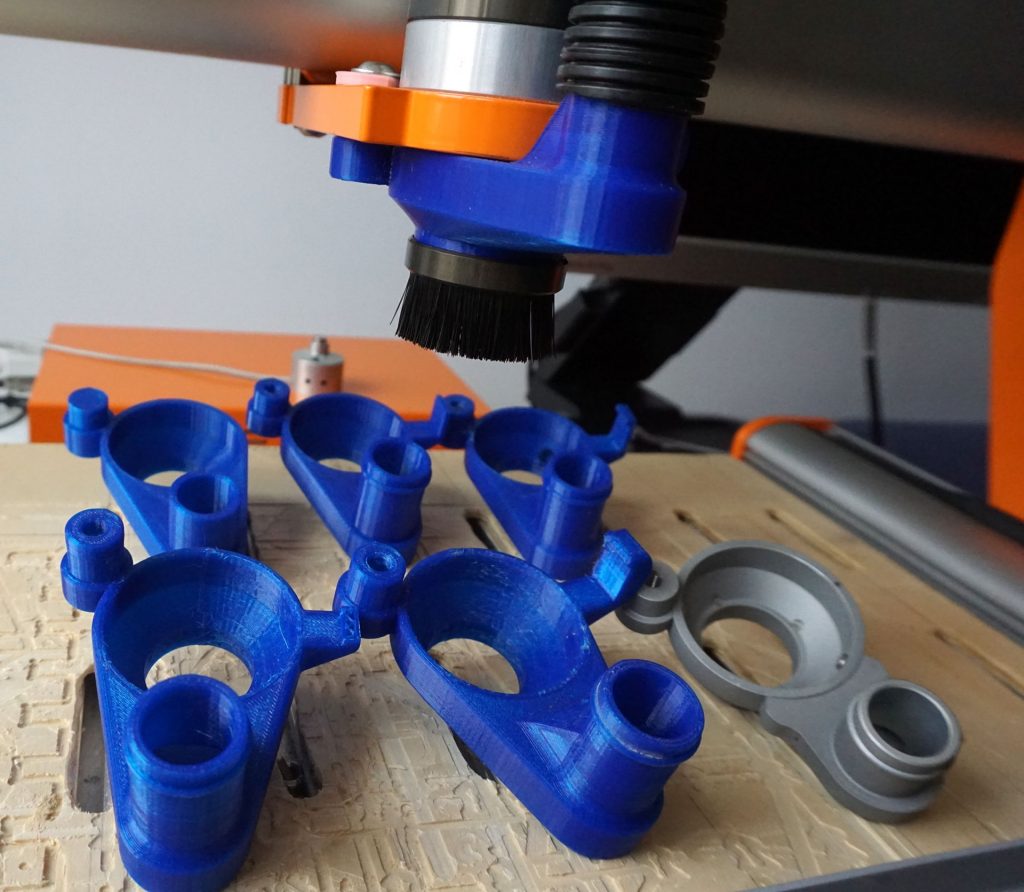

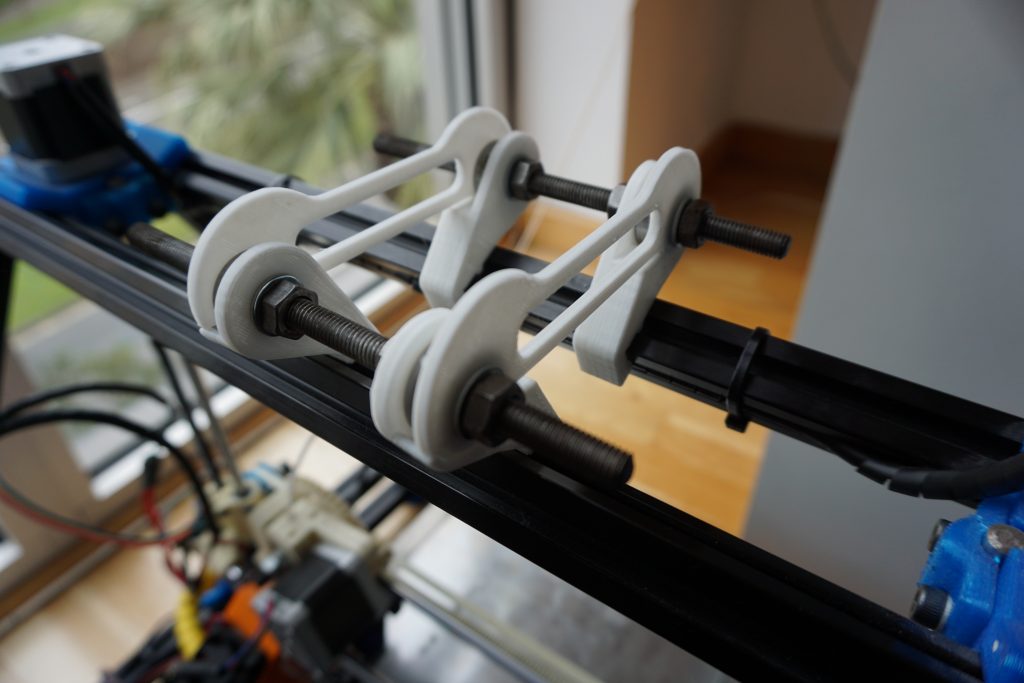

Como cuento a menudo no soy de hardware, pero eso no quita que cuando hay que hacerle algo a una máquina lo haga (además del mantenimiento usual que debes estar haciendo tú también). Y como tuve un atasco potente aproveché que desmontaba el efector de la FLSUN SuperRacer para ponerle unos ventiladores más potentes. Unos […]

Upgrade de los ventiladores de una impresora 3D Leer más »